Letdown (hay còn gọi là “Let-down phase”) là công đoạn thứ hai trong quy trình sản xuất sơn nước, diễn ra sau khi đã hoàn thành giai đoạn Millbase. Đây là bước quan trọng giúp chuyển hóa millbase thành sản phẩm sơn hoàn chỉnh với đầy đủ các tính chất và đặc tính kỹ thuật mong muốn.

Letdown là gì và vai trò của Letdown

Letdown là quá trình pha trộn millbase (đã được nghiền mịn trong giai đoạn trước) với phần còn lại của các thành phần trong công thức sơn, chủ yếu là phần lớn chất kết dính (nhựa), thêm nước và các phụ gia hoàn thiện. Quá trình này biến hỗn hợp đậm đặc từ giai đoạn millbase thành sản phẩm sơn với độ nhớt phù hợp, tính chất và hiệu suất như mong muốn.

Nếu millbase là “cốt lõi” của sơn thì letdown là công đoạn “hoàn thiện” sản phẩm, giống như việc hoàn tất một món ăn với các gia vị cuối cùng sau khi đã chuẩn bị xong những nguyên liệu chính.

Mục đích của quá trình Letdown

- Điều chỉnh nồng độ các thành phần: Pha loãng millbase để đạt được tỷ lệ chính xác giữa bột màu, chất độn và chất kết dính theo công thức.

- Bổ sung thành phần chính: Thêm phần lớn của chất kết dính (nhựa) vào hệ thống để tạo màng sơn có độ bám dính và độ bền như mong muốn.

- Điều chỉnh tính chất: Thêm các phụ gia đặc biệt để đạt được các tính chất cụ thể như độ bóng, độ đàn hồi, thời gian khô, v.v.

- Điều chỉnh độ nhớt: Đạt được độ nhớt phù hợp cho các phương thức thi công khác nhau (cọ, con lăn, phun).

- Hoàn thiện sản phẩm: Biến hỗn hợp thành sản phẩm sơn nước hoàn chỉnh, sẵn sàng đóng gói và sử dụng.

Các nguyên liệu thường được thêm vào trong giai đoạn Letdown

- Chất kết dính (Binders): Phần lớn của nhựa acrylic, styrene-acrylic hoặc các loại nhũ tương polymer khác được thêm vào trong giai đoạn này.

- Nước: Điều chỉnh nồng độ và độ nhớt của sơn đến mức thích hợp.

- Chất tạo màng (Coalescents): Giúp các hạt nhựa polymer kết hợp lại với nhau để tạo thành màng sơn liên tục sau khi nước bay hơi.

- Chất chống tạo bọt (Defoamers): Kiểm soát bọt khí phát sinh trong quá trình khuấy trộn.

- Chất điều chỉnh độ nhớt (Thickeners): Điều chỉnh độ nhớt cuối cùng và cải thiện các đặc tính lưu biến.

- Chất chống đông (Antifreeze): Trong sơn cho khí hậu lạnh để ngăn ngừa hiện tượng đông đặc.

- Chất bảo quản (Biocides): Bảo vệ sơn khỏi sự phát triển của vi khuẩn, nấm mốc trong quá trình lưu trữ.

- Chất chống tia UV: Giúp sơn chống lại sự phân hủy do ánh nắng mặt trời.

- Các phụ gia đặc biệt khác: Tùy theo loại sơn và tính năng mong muốn (như chất chống rong rêu, chất chống bẩn, v.v.).

Các bước trong quá trình Letdown

Quá trình letdown thường được thực hiện theo các bước sau:

- Chuẩn bị: Kiểm tra chất lượng millbase (độ mịn, độ ổn định, màu sắc) trước khi bắt đầu letdown.

- Thêm chất kết dính: Từ từ thêm lượng nhũ tương polymer (khoảng 70-80% tổng lượng nhựa) vào millbase dưới sự khuấy trộn vừa phải.

- Thêm nước và phụ gia: Thêm một phần nước và các phụ gia như chất tạo màng, chất chống tạo bọt.

- Thêm chất điều chỉnh độ nhớt: Thêm chất làm đặc để đạt được độ nhớt mong muốn.

- Thêm phụ gia cuối cùng: Thêm các phụ gia đặc biệt như chất chống tia UV, chất bảo quản, v.v.

- Điều chỉnh cuối cùng: Điều chỉnh pH, độ nhớt, và màu sắc nếu cần thiết.

- Lọc: Lọc sơn qua lưới hoặc màng lọc (thường có kích thước 150-200 mesh) để loại bỏ các hạt lớn hoặc tạp chất.

Các yếu tố cần lưu ý trong quá trình Letdown sơn nước

1. Thứ tự thêm nguyên liệu

Giống như trong giai đoạn millbase, thứ tự thêm nguyên liệu trong letdown rất quan trọng:

- Thêm chất kết dính trước: Đảm bảo sự ổn định của hệ phân tán

- Các phụ gia hòa tan trong nước: Thêm sau khi đã pha loãng hệ thống

- Chất điều chỉnh độ nhớt: Thêm vào gần cuối quá trình

- Các phụ gia nhạy cảm: Thêm cuối cùng để tránh bị phân hủy trong quá trình khuấy trộn kéo dài

Thứ tự không đúng có thể dẫn đến vấn đề về độ ổn định, đông vón, hoặc mất hiệu quả của phụ gia.

2. Tốc độ khuấy trộn

Quá trình letdown yêu cầu tốc độ khuấy trộn thích hợp:

- Tốc độ quá cao: Có thể tạo ra quá nhiều bọt khí, khó loại bỏ

- Tốc độ quá thấp: Có thể dẫn đến trộn không đều, tạo ra các vùng không đồng nhất

- Tốc độ tối ưu: Thường thấp hơn so với giai đoạn millbase, đủ để trộn đều nhưng không tạo xoáy lớn

Nhiều nhà sản xuất sử dụng hệ thống khuấy trộn với tốc độ biến thiên: bắt đầu với tốc độ cao khi thêm chất kết dính, sau đó giảm xuống khi thêm các phụ gia.

3. Nhiệt độ trong quá trình letdown

Nhiệt độ cần được kiểm soát chặt chẽ:

- Nhiệt độ thích hợp: Thường trong khoảng 25-35°C

- Nhiệt độ quá cao: Có thể làm giảm hiệu quả của một số phụ gia như chất làm đặc, chất bảo quản

- Nhiệt độ quá thấp: Có thể ảnh hưởng đến quá trình tạo màng của các hạt polymer, đặc biệt là khi thêm chất tạo màng

Nếu millbase vẫn còn nóng sau quá trình nghiền, nên để nguội trước khi bắt đầu letdown.

4. Kiểm soát độ nhớt

Độ nhớt là một trong những thông số quan trọng được điều chỉnh trong quá trình letdown:

- Các yếu tố ảnh hưởng: Loại và lượng chất làm đặc, hàm lượng chất rắn, kiểu khuấy trộn

- Độ nhớt thấp: Dễ gây lắng đọng bột màu và chất độn, khó thi công trên bề mặt đứng

- Độ nhớt cao: Khó thi công, có thể để lại vết cọ, làm giảm độ phẳng của màng sơn

- Điều chỉnh linh hoạt: Thêm chất làm đặc từng lượng nhỏ và theo dõi sự thay đổi độ nhớt

Hiện nay, nhiều hệ thống sơn sử dụng công nghệ thickener liên kết phối hợp (HEUR), cho phép sơn có độ nhớt thay đổi theo lực tác động – thấp khi thi công và cao khi ở trạng thái tĩnh.

5. Cân bằng PVC (Pigment Volume Concentration)

PVC là tỷ lệ giữa thể tích bột màu và chất độn so với tổng thể tích của màng sơn khô:

- PVC cao: Độ che phủ tốt, giá thành thấp, nhưng độ bền và độ bóng thấp

- PVC thấp: Độ bền và độ bóng cao, nhưng giá thành cao hơn

- PVC tới hạn (CPVC): Điểm mà tất cả không gian giữa các hạt bột màu/chất độn vừa đủ được lấp đầy bởi chất kết dính

Trong quá trình letdown, lượng chất kết dính được thêm vào quyết định PVC cuối cùng của sơn.

6. Kiểm soát pH

Giá trị pH cần được duy trì ổn định trong suốt quá trình letdown:

- pH tối ưu: Thường trong khoảng 8.0-9.0 cho hầu hết sơn nước acrylic

- pH quá thấp: Có thể gây bất ổn định cho nhũ tương polymer, làm giảm độ ổn định của sơn

- pH quá cao: Có thể làm tăng độ nhớt quá mức, ảnh hưởng đến tính lưu biến

- Điều chỉnh cuối cùng: Thường sử dụng ammonia hoặc AMP để điều chỉnh pH trước khi đóng gói

7. Tương thích giữa các nguyên liệu

Sự tương thích giữa các thành phần trong giai đoạn letdown là yếu tố quan trọng:

- Tương thích giữa chất kết dính và phụ gia: Một số phụ gia có thể không tương thích với một số loại nhựa

- Tương thích giữa các phụ gia: Các phụ gia khác nhau có thể tương tác và giảm hiệu quả của nhau

- Kiểm tra tương thích: Nên thực hiện thử nghiệm tương thích trước khi sản xuất đại trà

8. Đánh giá độ ổn định

Sau khi hoàn thành letdown, cần đánh giá độ ổn định của sơn:

- Độ ổn định ngắn hạn: Quan sát sự thay đổi trong vài ngày đầu

- Độ ổn định dài hạn: Theo dõi trong nhiều tuần hoặc tháng (thường được tăng tốc bằng cách lưu trữ ở nhiệt độ cao hơn)

- Khả năng chống đông-rã đông: Chịu được các chu kỳ đông-rã đông mà không bị hỏng

- Khả năng chống vi sinh vật: Không phát triển nấm mốc và vi khuẩn trong thời gian lưu trữ

9. Điều chỉnh màu sắc

Màu sắc cuối cùng thường được điều chỉnh trong giai đoạn letdown:

- So màu: So sánh với mẫu tiêu chuẩn trong điều kiện ánh sáng khác nhau

- Điều chỉnh mịn: Thêm lượng nhỏ bột màu đã phân tán (colorants) để đạt được sắc thái chính xác

- Hệ thống pha màu: Nhiều nhà sản xuất sử dụng hệ thống máy pha màu tự động với các colorant chuẩn

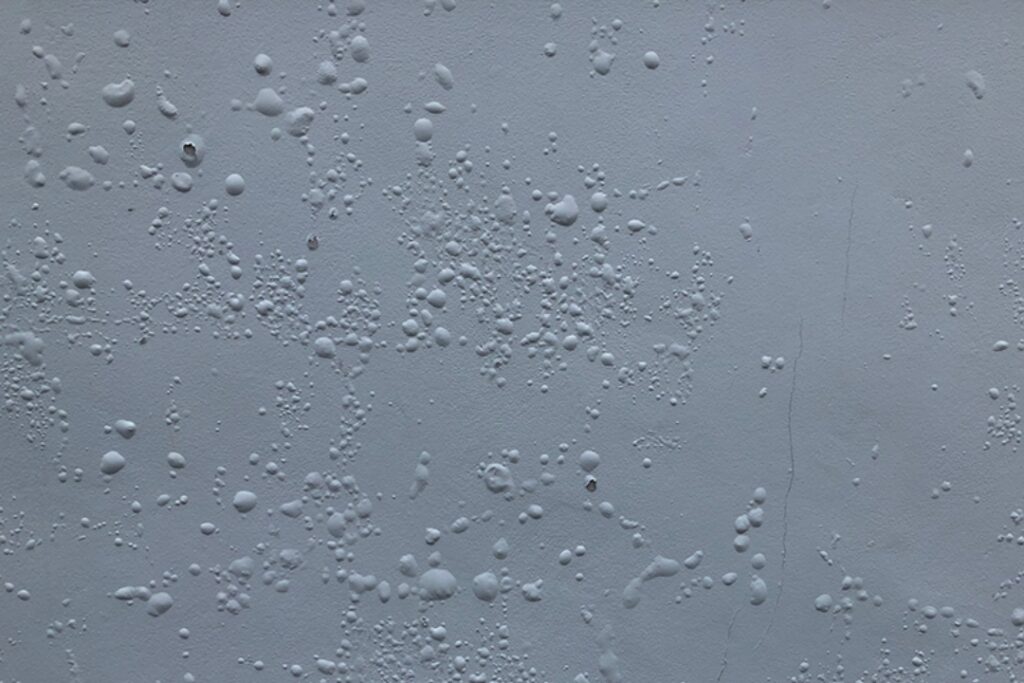

10. Loại bỏ bọt khí

Bọt khí là vấn đề phổ biến trong quá trình letdown:

- Nguyên nhân: Khuấy trộn mạnh, thêm nguyên liệu quá nhanh, không đủ chất khử bọt

- Hậu quả: Làm giảm độ bóng, tạo lỗ kim trên màng sơn, giảm độ che phủ

- Giải pháp: Sử dụng chất khử bọt hiệu quả, để sơn nghỉ sau khi khuấy trộn, hoặc sử dụng thiết bị hút chân không

Các vấn đề thường gặp trong quá trình Letdown và cách khắc phục

1. Sốc nhớt (Viscosity shock)

- Hiện tượng: Độ nhớt tăng đột ngột khi thêm chất kết dính vào millbase

- Nguyên nhân: Tương tác giữa các hạt bột màu và polymer

- Khắc phục: Thêm từ từ chất kết dính, điều chỉnh thứ tự thêm, hoặc sử dụng chất phân tán tốt hơn

2. Bất ổn định màu sắc

- Hiện tượng: Màu sắc thay đổi khi sơn được lưu trữ

- Nguyên nhân: Tương tác hóa học giữa bột màu và các thành phần khác, pH không ổn định

- Khắc phục: Kiểm soát pH, lựa chọn bột màu ổn định hơn, hoặc sử dụng phụ gia ổn định màu

3. Đông vón (Flocculation)

- Hiện tượng: Các hạt bột màu kết tụ lại sau letdown

- Nguyên nhân: Mất ổn định do thay đổi môi trường, không đủ chất phân tán

- Khắc phục: Điều chỉnh nồng độ chất phân tán, tối ưu hóa tỷ lệ chất kết dính/bột màu

4. Xuất hiện chất lạ

- Hiện tượng: Mảnh vụn, hạt hoặc vật liệu lạ trong sơn sau letdown

- Nguyên nhân: Nhiễm bẩn từ thiết bị, nguyên liệu, hoặc môi trường

- Khắc phục: Cải thiện quy trình vệ sinh, sử dụng hệ thống lọc hiệu quả hơn

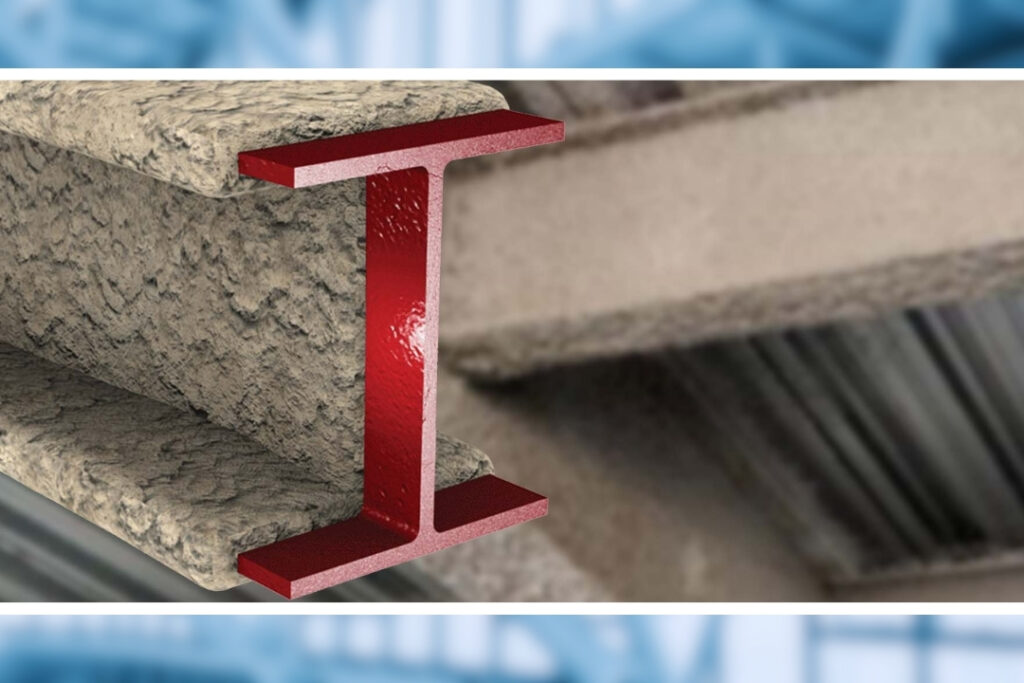

5. Bong tróc hoặc nứt trong quá trình tạo màng

- Hiện tượng: Màng sơn bị nứt hoặc bong tróc khi khô

- Nguyên nhân: Không đủ chất tạo màng, tỷ lệ PVC/CPVC không phù hợp

- Khắc phục: Điều chỉnh lượng chất tạo màng, tối ưu hóa PVC

Kiểm nghiệm sản phẩm sau Letdown

Sau khi hoàn thành letdown, sơn nước cần được kiểm tra các chỉ tiêu chất lượng trước khi đóng gói:

1. Các chỉ tiêu vật lý

- Độ nhớt: Đo bằng cốc Ford, nhớt kế Brookfield hoặc Stormer

- Khối lượng riêng: Đo bằng tỷ trọng kế hoặc cân tỷ trọng

- Hàm lượng chất rắn: Tỷ lệ phần trăm sau khi bay hơi hoàn toàn

- Độ mịn: Kiểm tra bằng thước Hegman

- Độ pH: Đo bằng máy đo pH

2. Các chỉ tiêu màng sơn

- Thời gian khô: Khô bề mặt, khô hoàn toàn

- Độ bóng: Đo bằng máy đo độ bóng ở các góc khác nhau (20°, 60°, 85°)

- Độ cứng: Đo bằng bút chì hoặc máy đo độ cứng con lắc

- Độ bám dính: Thử nghiệm cắt ô vuông

- Độ che phủ: Đo bằng máy đo độ che phủ hoặc đánh giá bằng mắt thường

3. Các chỉ tiêu đặc biệt

- Khả năng chống thấm nước: Thử nghiệm hấp thụ nước

- Khả năng chùi rửa: Thử nghiệm chà rửa

- Độ bền thời tiết: Thử nghiệm trong buồng lão hóa cấp tốc

- Khả năng kháng nấm mốc: Thử nghiệm phát triển vi sinh vật

Quá trình Letdown trong sản xuất sơn nước là một công đoạn kỹ thuật phức tạp, đòi hỏi sự hiểu biết sâu sắc về tương tác giữa các nguyên liệu và kiểm soát chính xác các thông số quy trình. Mặc dù không phức tạp bằng giai đoạn millbase về mặt năng lượng tiêu thụ, nhưng letdown có vai trò quyết định đến chất lượng cuối cùng của sản phẩm sơn.

Một quy trình letdown được thực hiện tốt sẽ biến millbase chất lượng cao thành sản phẩm sơn nước có đầy đủ các tính năng mong muốn, đáp ứng yêu cầu của người sử dụng và các tiêu chuẩn kỹ thuật.