Millbase là gì?

Millbase (hay còn gọi là “base nghiền”) là một công đoạn cực kỳ quan trọng trong quy trình sản xuất sơn. Đây là hỗn hợp nửa thành phẩm được tạo ra trong giai đoạn đầu tiên của quá trình sản xuất sơn, bao gồm sự phân tán của bột màu (pigments) và các chất độn (fillers) trong một phần của chất lỏng (dung môi và một phần nhỏ chất kết dính).

Millbase có thể được hiểu là “nền tảng” hay “cốt lõi” của sơn, nơi bột màu được phân tán hoàn toàn để đảm bảo sơn có màu sắc đồng nhất, độ che phủ tốt, và các tính chất cơ học mong muốn. Chất lượng của millbase ảnh hưởng trực tiếp đến chất lượng của sản phẩm sơn cuối cùng.

Millbase khác với sơn hoàn chỉnh ở chỗ nó chỉ chứa một phần của tổng lượng chất kết dính và dung môi. Phần còn lại của các thành phần này sẽ được thêm vào trong giai đoạn tiếp theo gọi là “let-down phase” (giai đoạn pha loãng/hoàn thiện).

Mục đích của quá trình tạo Millbase

- Phân tán bột màu: Tách các hạt bột màu và chất độn từ dạng cụm thành các hạt riêng biệt

- Làm ướt bột màu: Loại bỏ không khí và hơi ẩm trên bề mặt bột màu, thay thế bằng chất lỏng

- Ổn định hệ phân tán: Ngăn chặn sự tái kết tụ của các hạt bột màu sau khi đã được phân tán

- Nghiền mịn: Giảm kích thước hạt bột màu và chất độn đến mức tối ưu

- Đồng nhất màu sắc: Đảm bảo màu sắc đồng đều trong toàn bộ sản phẩm

Các yếu tố cần lưu ý trong quá trình Millbase sơn nước

1. Thứ tự thêm nguyên liệu

Thứ tự thêm nguyên liệu trong quá trình tạo millbase sơn nước rất quan trọng và thường tuân theo nguyên tắc sau:

- Đầu tiên: Nước + phụ gia phân tán + phụ gia chống tạo bọt + chất điều chỉnh pH

- Tiếp theo: Thêm từ từ bột màu TiO2 (nếu có) dưới sự khuấy trộn mạnh

- Sau đó: Thêm các bột màu khác và chất độn theo thứ tự giảm dần về tỷ trọng

- Cuối cùng: Một phần nhỏ của chất kết dính (nhựa) để ổn định hệ thống

Thứ tự không đúng có thể dẫn đến sự phân tán kém, độ ổn định thấp, hoặc thậm chí là sự kết tụ các thành phần.

2. Tỷ lệ giữa bột màu/chất độn và dung môi/chất kết dính

Tỷ lệ này, còn được gọi là “Pigment Volume Concentration” (PVC), ảnh hưởng rất lớn đến hiệu quả của quá trình millbase:

- Tỷ lệ quá cao: Hỗn hợp quá đặc, khó nghiền, tốn năng lượng, và có thể dẫn đến sự phân tán kém

- Tỷ lệ quá thấp: Lãng phí thời gian và năng lượng, năng suất thấp

- Tỷ lệ tối ưu: Thường khác nhau tùy theo loại thiết bị nghiền và loại bột màu/chất độn, nhưng thường nằm trong khoảng 65-80% về khối lượng cho bột độn và 40-60% cho bột màu

3. Chất lượng nước sử dụng

Trong sơn nước, chất lượng của nước rất quan trọng:

- Độ cứng của nước: Nước cứng (có nhiều ion Ca2+, Mg2+) có thể phản ứng với chất phân tán, làm giảm hiệu quả phân tán

- pH của nước: Ảnh hưởng đến hiệu quả của chất phân tán và độ ổn định của hệ thống

- Tạp chất: Vi khuẩn hoặc tạp chất trong nước có thể gây ra vấn đề về độ ổn định và tuổi thọ của sơn

Lý tưởng nhất là sử dụng nước đã được khử ion (deionized water) hoặc nước mềm đã xử lý.

4. Lựa chọn và nồng độ chất phân tán (Dispersant)

Chất phân tán đóng vai trò then chốt trong millbase sơn nước:

- Cơ chế hoạt động: Chất phân tán bám vào bề mặt hạt bột màu, tạo ra lực đẩy tĩnh điện hoặc không gian giữa các hạt

- Nồng độ tối ưu: Mỗi loại bột màu/chất độn yêu cầu một lượng chất phân tán khác nhau, thường được xác định thông qua thí nghiệm (Dispersant Demand Test)

- Quá ít: Dẫn đến sự phân tán kém, dễ lắng, và độ ổn định thấp

- Quá nhiều: Có thể gây ra sự kết tụ ngược (re-flocculation), ảnh hưởng đến độ bền và độ bóng của màng sơn

Các chất phân tán phổ biến trong sơn nước bao gồm polyacrylates, polyphosphates và các copolymers đặc biệt.

5. Kiểm soát pH

Giá trị pH của millbase sơn nước ảnh hưởng trực tiếp đến hiệu quả của chất phân tán:

- pH tối ưu: Thường nằm trong khoảng 8.5-9.5 cho hầu hết các hệ thống sơn nước

- pH quá thấp: Nhiều chất phân tán hoạt động kém trong môi trường axit

- pH quá cao: Có thể gây ra sự thủy phân của một số thành phần và ảnh hưởng đến độ ổn định lâu dài

Chất điều chỉnh pH thường dùng bao gồm ammonia, NaOH, hoặc các amine như AMP (Amino Methyl Propanol).

6. Nhiệt độ trong quá trình millbase

Nhiệt độ trong quá trình millbase cần được kiểm soát chặt chẽ:

- Nhiệt độ tăng: Trong quá trình nghiền, nhiệt độ tăng do ma sát có thể làm giảm độ nhớt tạm thời của hỗn hợp

- Nhiệt độ quá cao: Có thể làm hỏng một số chất kết dính và phụ gia nhạy nhiệt, thúc đẩy sự phát triển của vi khuẩn

- Kiểm soát nhiệt độ: Thường giữ dưới 60°C thông qua việc sử dụng hệ thống làm mát hoặc điều chỉnh tốc độ nghiền

7. Thời gian và mức độ nghiền

Việc xác định đúng thời gian và mức độ nghiền là rất quan trọng:

- Nghiền không đủ: Phân tán kém, độ mịn không đạt, ảnh hưởng đến độ bóng và độ che phủ

- Nghiền quá mức: Lãng phí năng lượng, có thể làm giảm hiệu suất của một số loại bột màu (như bột màu hữu cơ), và tạo ra nhiệt quá mức

- Kiểm tra độ mịn: Sử dụng thước đo độ mịn (grindometer/hegman gauge) để kiểm tra và quyết định khi nào dừng quá trình nghiền

Độ mịn tối ưu thường từ 15-50 micron tùy thuộc vào loại sơn và yêu cầu chất lượng.

8. Lựa chọn thiết bị nghiền phù hợp

Các loại thiết bị nghiền khác nhau phù hợp với các loại millbase khác nhau:

- Máy phân tán tốc độ cao (High-speed disperser): Phù hợp với các hệ thống có độ nhớt thấp đến trung bình, chi phí thấp nhưng hiệu quả nghiền hạn chế

- Máy nghiền bi (Ball mill): Hiệu quả cho việc nghiền mịn, nhưng tốc độ chậm và khả năng sản xuất thấp

- Máy nghiền basket (Basket mill): Kết hợp ưu điểm của cả hai loại trên, hiệu quả cao nhưng chi phí đầu tư cao

- Máy nghiền hạt (Bead mill): Phổ biến nhất trong sản xuất sơn hiện đại, hiệu quả cao, giảm thời gian nghiền và năng lượng tiêu thụ

9. Các yếu tố đánh giá chất lượng millbase

Millbase chất lượng cao cần đạt được các tiêu chí sau:

- Độ phân tán: Quan sát dưới kính hiển vi không có cụm hạt lớn

- Độ mịn: Đo bằng thước hegman, thường yêu cầu >5HS (tương đương <25 micron) cho sơn chất lượng cao

- Độ ổn định: Không có hiện tượng lắng hoặc tách pha sau thời gian lưu trữ

- Cường độ màu: Màu sắc đậm và rõ ràng với lượng bột màu tối thiểu

- Độ nhớt: Phù hợp cho giai đoạn let-down tiếp theo

10. Kiểm soát vi sinh vật

Trong sơn nước, sự phát triển của vi khuẩn, nấm mốc là vấn đề lớn:

- Môi trường thuận lợi: Millbase sơn nước cung cấp nước, chất hữu cơ và nhiệt độ thích hợp cho vi sinh vật phát triển

- Hậu quả: Mùi hôi, thay đổi độ pH, tách pha, và giảm độ ổn định

- Phòng ngừa: Thêm chất bảo quản (biocide) ngay từ giai đoạn millbase, giữ vệ sinh thiết bị, và kiểm soát nhiệt độ

Những lỗi thường gặp trong quá trình millbase sơn nước

- Hiện tượng “shock”: Xảy ra khi thêm quá nhiều bột màu vào hệ thống một lúc, làm quá tải chất phân tán

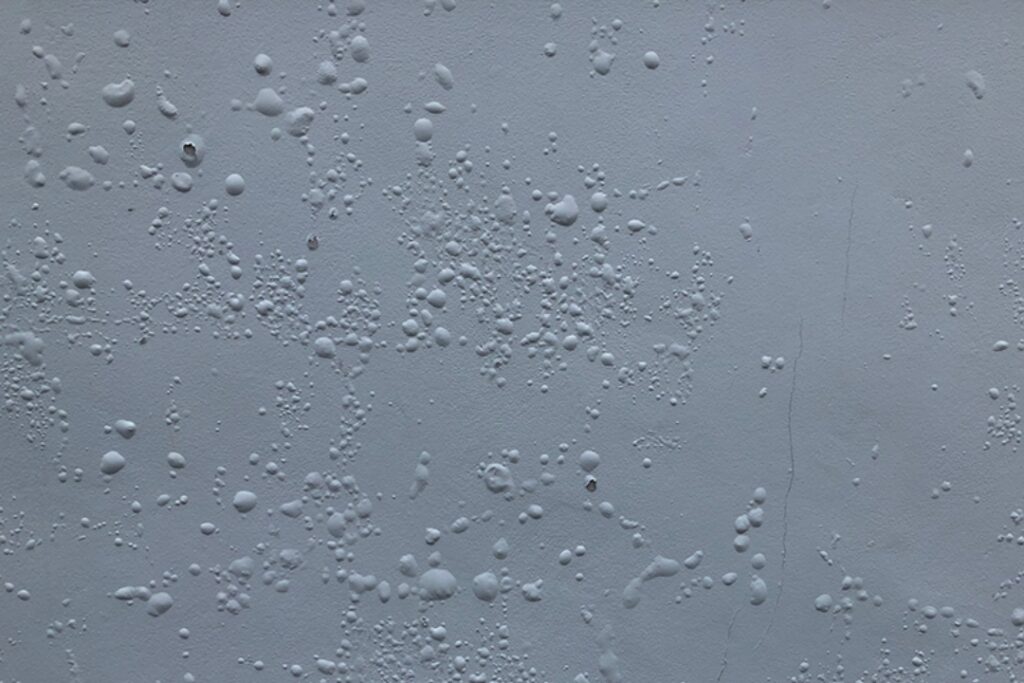

- Tạo bọt quá mức: Do khuấy trộn quá mạnh hoặc thiếu/không hiệu quả của chất khử bọt

- Vón cục: Do thứ tự thêm sai, không đủ chất phân tán, hoặc pH không phù hợp

- Thay đổi màu sắc: Do sự tương tác hóa học giữa các thành phần hoặc nhiệt độ quá cao

- Lắng đọng nhanh: Do phân tán không hoàn toàn hoặc ổn định kém

Quá trình millbase trong sản xuất sơn nước là một công đoạn kỹ thuật và phức tạp, đòi hỏi sự hiểu biết sâu về các nguyên tắc vật lý và hóa học. Việc tối ưu hóa quá trình này không chỉ cải thiện chất lượng sản phẩm cuối cùng mà còn giảm chi phí sản xuất qua việc tiết kiệm nguyên liệu, năng lượng và thời gian.

Một millbase được thực hiện đúng cách là nền tảng quan trọng để tạo ra sơn nước có chất lượng cao, độ bền tốt và các tính năng đáp ứng yêu cầu người sử dụng.